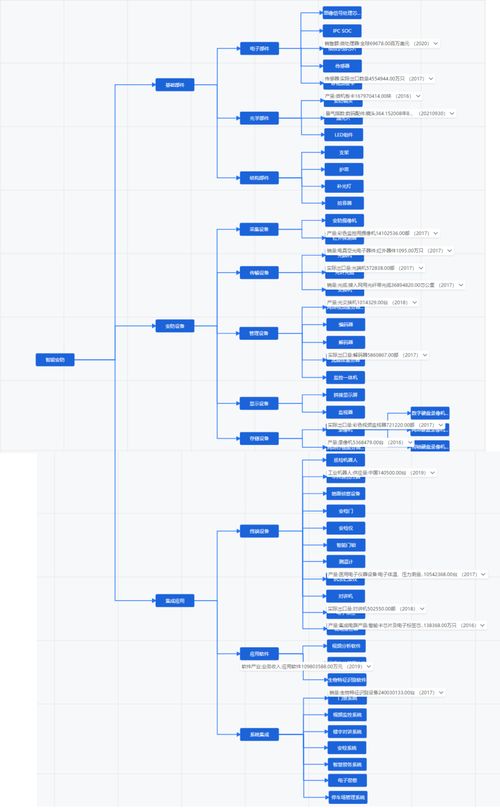

在制造業(yè)數(shù)字化轉(zhuǎn)型的浪潮中,制造執(zhí)行系統(tǒng)(MES)與可編程邏輯控制器(PLC)的高效通訊集成,是實現(xiàn)生產(chǎn)數(shù)據(jù)實時采集、過程精準控制和工廠透明化管理的關(guān)鍵。力控科技為京運通打造的數(shù)字化工廠MES系統(tǒng),正是一個將MES與底層PLC設(shè)備深度集成,打通信息流與控制流的成功典范。本案例展示了信息系統(tǒng)集成服務(wù)如何賦能企業(yè),實現(xiàn)從設(shè)備層到管理層的數(shù)據(jù)貫通與智能決策。

一、項目背景與核心需求

京運通作為高端裝備制造與新能源材料領(lǐng)域的領(lǐng)先企業(yè),其生產(chǎn)車間擁有大量自動化生產(chǎn)線,核心控制設(shè)備為各類PLC。生產(chǎn)狀態(tài)、設(shè)備參數(shù)、質(zhì)量數(shù)據(jù)等關(guān)鍵信息長期孤立于各PLC控制系統(tǒng)內(nèi),無法實時匯聚,導(dǎo)致管理層無法精準掌握生產(chǎn)進度、設(shè)備效能與產(chǎn)品質(zhì)量,制約了生產(chǎn)效率與成本控制的進一步優(yōu)化。

核心集成需求明確:

- 實時數(shù)據(jù)采集:需要從分散的西門子、三菱等品牌PLC中,實時、可靠地采集設(shè)備運行狀態(tài)、工藝參數(shù)、產(chǎn)量、報警等信息。

- 指令可靠下發(fā):能將MES系統(tǒng)生成的生產(chǎn)工單、工藝配方等指令,準確無誤地下發(fā)至相應(yīng)PLC,指導(dǎo)設(shè)備執(zhí)行。

- 系統(tǒng)無縫融合:MES系統(tǒng)需與上層ERP、WMS及底層控制系統(tǒng)無縫集成,構(gòu)建統(tǒng)一的數(shù)據(jù)平臺。

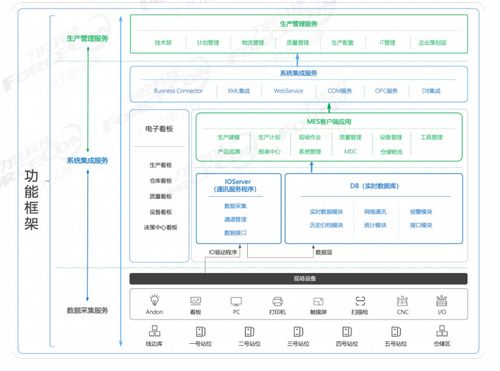

二、系統(tǒng)集成方案與通訊架構(gòu)

力控項目團隊提供了專業(yè)的信息系統(tǒng)集成服務(wù),設(shè)計了穩(wěn)定高效的通訊解決方案。

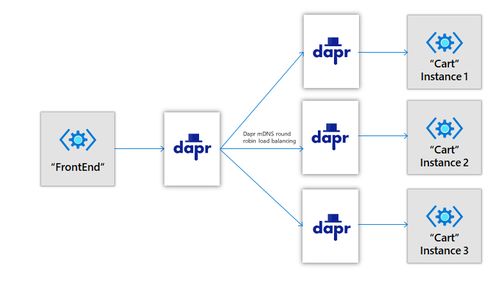

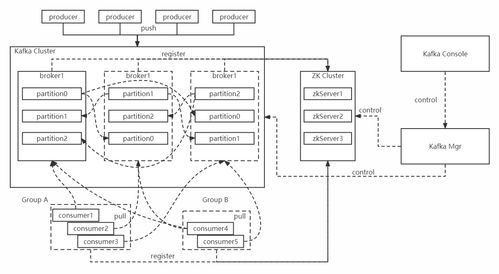

- 通訊協(xié)議與網(wǎng)關(guān)部署:針對車間內(nèi)多品牌、多型號的PLC,采用了以O(shè)PC UA為核心、輔以各廠商原生協(xié)議(如Siemens S7、Mitsubishi MC)的混合通訊架構(gòu)。在關(guān)鍵數(shù)據(jù)匯聚點部署工業(yè)通訊網(wǎng)關(guān)(如力控pFieldComm),負責協(xié)議的轉(zhuǎn)換與數(shù)據(jù)預(yù)處理,確保不同設(shè)備數(shù)據(jù)的標準化接入。

- 數(shù)據(jù)點規(guī)劃與映射:與工藝、設(shè)備工程師深度協(xié)作,對需要采集和控制的數(shù)百個數(shù)據(jù)點(如主軸轉(zhuǎn)速、溫度、壓力、計數(shù)信號、啟停命令)進行了周密規(guī)劃,并在MES數(shù)據(jù)庫與PLC地址之間建立了清晰的映射關(guān)系表。

- MES平臺集成:力控MES平臺內(nèi)置強大的SCADA引擎和工業(yè)數(shù)據(jù)總線,作為數(shù)據(jù)中樞。它通過配置好的通訊通道,持續(xù)輪詢或接收來自網(wǎng)關(guān)的實時數(shù)據(jù),并將處理后的生產(chǎn)指令通過同一路徑反向下發(fā)。

三、關(guān)鍵應(yīng)用場景與實施成效

通過MES與PLC的深度集成,實現(xiàn)了以下核心場景的數(shù)字化:

- 生產(chǎn)任務(wù)自動下發(fā)與執(zhí)行:ERP的生產(chǎn)計劃下達至MES后,系統(tǒng)自動將具體的工單、BOM及工藝參數(shù)包下發(fā)至對應(yīng)產(chǎn)線的PLC。操作人員只需在設(shè)備觸摸屏上確認,生產(chǎn)線即自動調(diào)整至預(yù)設(shè)狀態(tài)開始加工,杜絕了人工設(shè)置的錯漏。

- 生產(chǎn)過程全透明監(jiān)控:設(shè)備狀態(tài)(運行、停機、故障)、實時產(chǎn)量、工藝參數(shù)曲線在MES看板上動態(tài)展示。一旦PLC檢測到異常并觸發(fā)報警信號,MES系統(tǒng)立即捕獲,并通過聲光、看板、移動端推送等方式通知相關(guān)人員,實現(xiàn)快速響應(yīng)。

- 物料防錯與追溯:通過與PLC聯(lián)動的掃碼設(shè)備,在關(guān)鍵工位自動驗證物料批次與工單要求是否匹配。PLC將驗證結(jié)果及所用物料信息實時上傳MES,形成了完整的“人機料法環(huán)”追溯鏈條。

- 設(shè)備績效(OEE)自動計算:PLC提供的實時運行時間、停機時間、理論周期等數(shù)據(jù),被MES自動采集并計算,生成了準確的設(shè)備綜合效率(OEE)報表,為設(shè)備維護與效率提升提供了數(shù)據(jù)依據(jù)。

實施成效顯著:生產(chǎn)數(shù)據(jù)自動采集率達98%以上,訂單排產(chǎn)與執(zhí)行效率提升約25%,因信息傳遞錯誤導(dǎo)致的質(zhì)量事故減少超過60%,設(shè)備利用率(OEE)提升了15%。管理層能夠基于準確、及時的全局數(shù)據(jù)做出決策,推動了京運通向精益化、智能化生產(chǎn)邁進。

四、經(jīng)驗與服務(wù)價值

本案例的成功,凸顯了專業(yè)信息系統(tǒng)集成服務(wù)的核心價值:

- 技術(shù)融合能力:成功的關(guān)鍵在于對OT(運營技術(shù))與IT(信息技術(shù))的深度融合。實施團隊不僅精通MES軟件,更深刻理解PLC控制邏輯與工業(yè)現(xiàn)場環(huán)境。

- 標準化與靈活性:采用OPC UA等標準協(xié)議奠定了互聯(lián)互通的基礎(chǔ),同時通過靈活的網(wǎng)關(guān)配置應(yīng)對了設(shè)備異構(gòu)性的挑戰(zhàn)。

- 以業(yè)務(wù)為導(dǎo)向:所有技術(shù)集成點都緊密圍繞京運通具體的生產(chǎn)管理業(yè)務(wù)痛點展開,確保系統(tǒng)“用得上、用得好”。

力控為京運通提供的不僅是一套MES軟件,更是一套從規(guī)劃、實施到運維的完整信息系統(tǒng)集成服務(wù)。它打通了從控制層到執(zhí)行層的信息孤島,構(gòu)建了數(shù)據(jù)驅(qū)動的生產(chǎn)管理新模式,為制造企業(yè)實現(xiàn)數(shù)字化工廠轉(zhuǎn)型提供了可復(fù)制的寶貴經(jīng)驗。